Международный поставщик автомобильной техники

Автомобильные отопители, выхлопные системы и системы кондиционирования воздуха для автобусов – каждая новая разработка компании приближает мир к созданию абсолютно экологичных транспортных средств безупречной безопасности и комфорта. Деятельность в области автомобильных шинных и электронных систем также стала образцом компетентности системного партнера в области автомобильной промышленности.

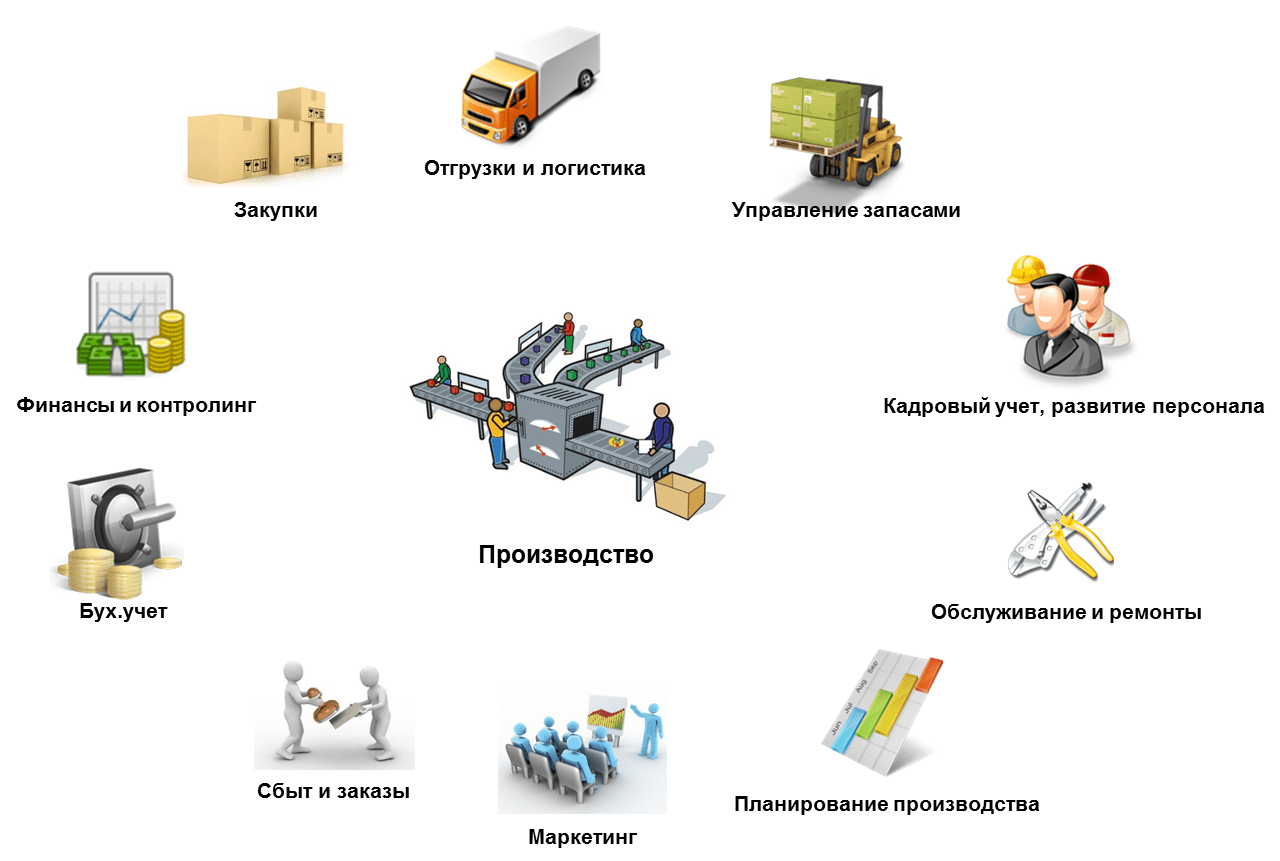

Задача

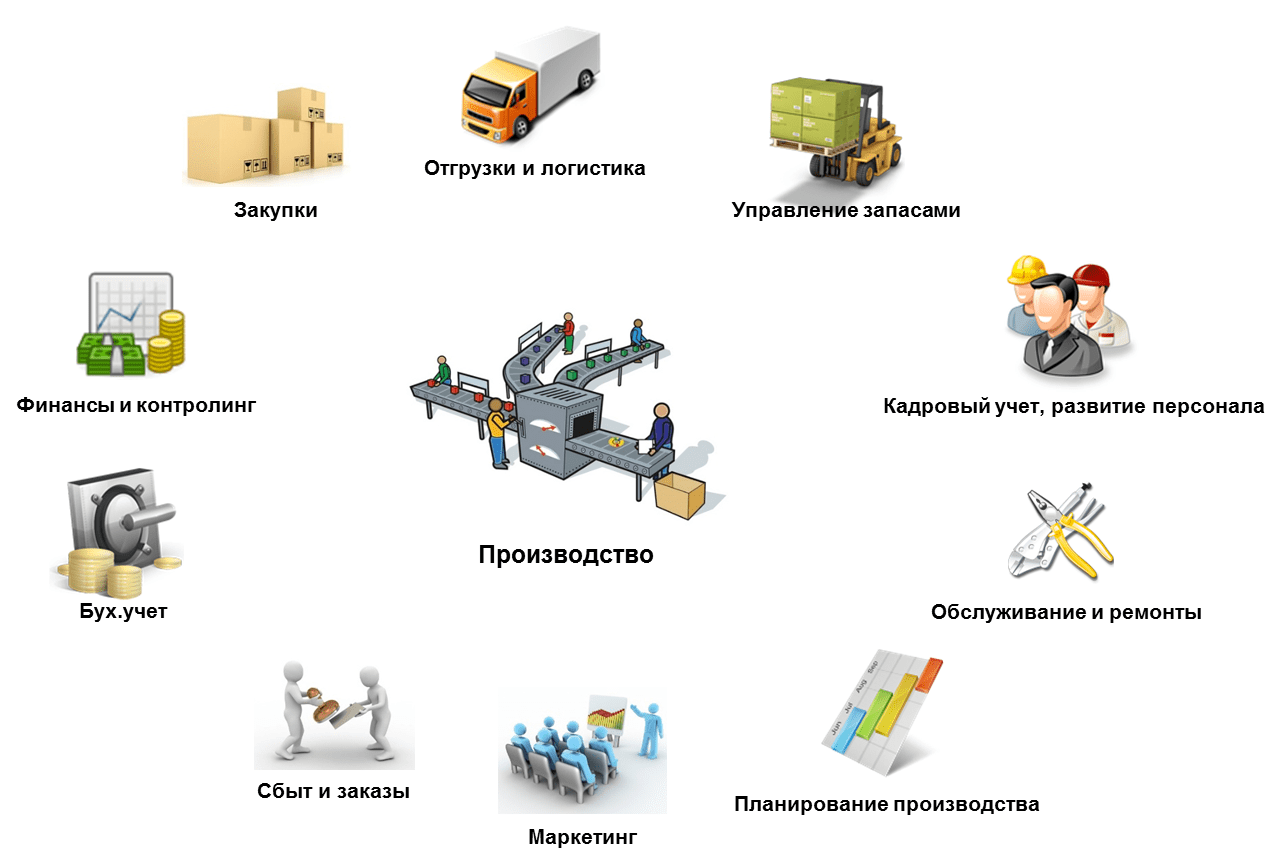

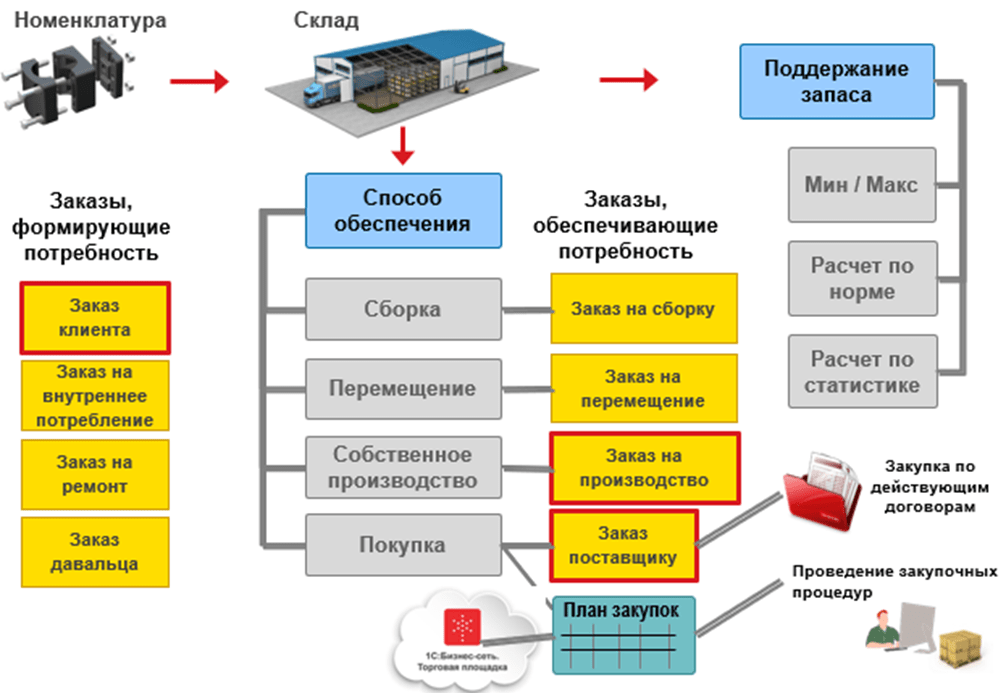

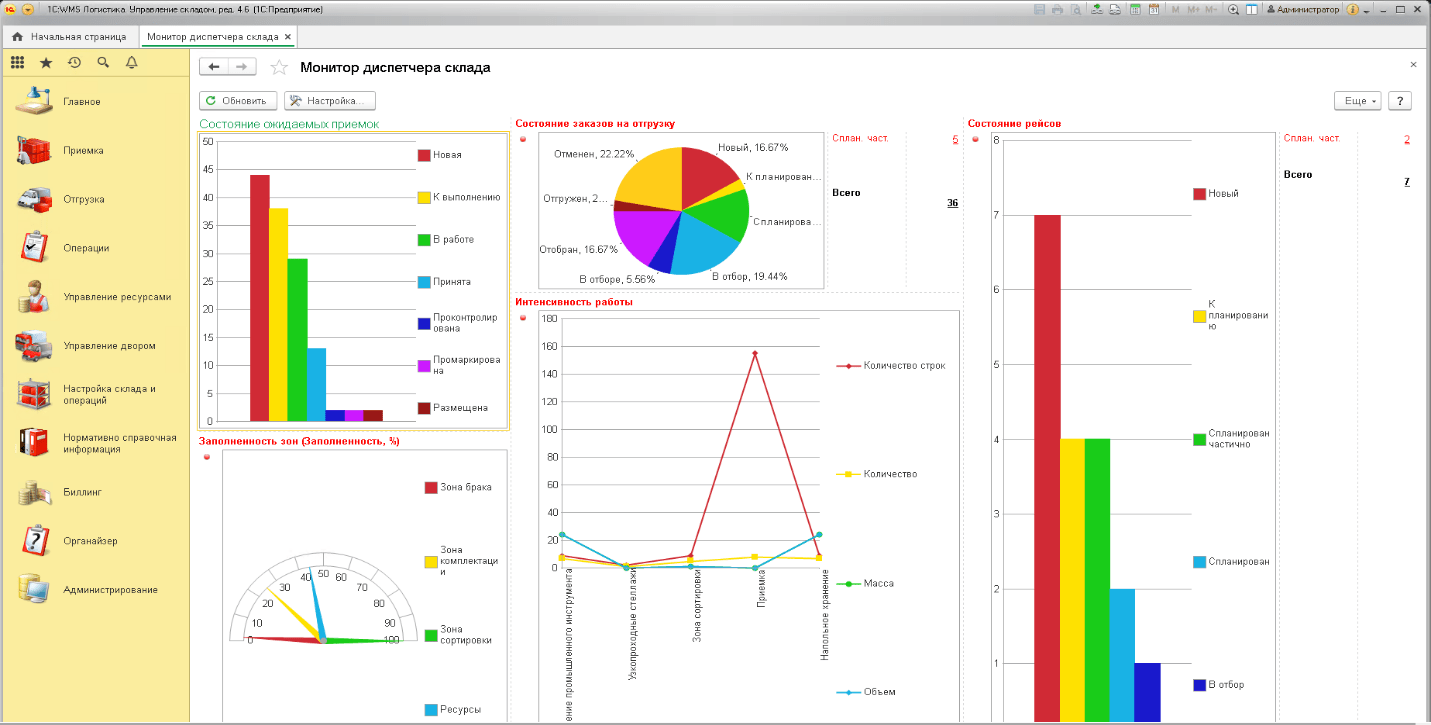

Доработать складскую и логистическую систему на платформе 1С для повышения эффективности управления запасами, оптимизации логистики и обеспечения безупречной поставки продукции.

Уникальность и инновационность проекта

1.Событийный обмен

2.Сжатый срок реализации

3.Удаленный формат реализации проекта

Основной фокус проекта был направлен на решение двух основных задач – уйти от виртуального деления товара в складском учете и получить корректные данные по использованию складских площадей (заполненность складских ячеек и зон).

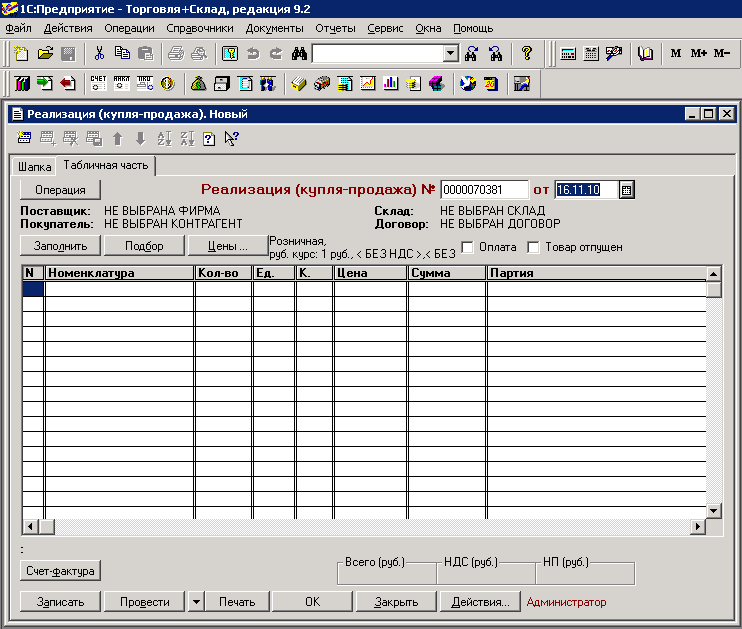

Проанализировав задачу, была предложена концепция разделения учета на торговый и складкой – а именно внедрение еще одной системы на базе 1С:Управление торговлей без виртуальных складов, в которой бы работали только сотрудники.

Учитывая высокие требования к скорости и стабильности передачи данных между двумя системами, однозначно было принято решения реализации событийного обмена.

Проблемы компании

Компания столкнулась с рядом проблем, связанных с управлением своими складскими и логистическими процессами:

1.Неоптимизированный складской учет: Необходимость в улучшенном учете запасов и контроле над движением товаров для обеспечения бесперебойных поставок.

2.Повышенные операционные издержки: Недостаточная автоматизация процессов и незначительное использование современных технологий приводили к избыточным расходам.

3.Неэффективная логистика: Отсутствие оптимальных маршрутов и недостаточная координация в поставках могли привести к задержкам и ошибкам в поставках.

Цели проекта

1.Повышение прозрачности учета остатков товаров на складе;

2.Повышение эффективности использования складской площади;

3.Оптимизация складского учета: Разработать и внедрить систему для точного учета запасов и движения товаров.

4.Снижение операционных издержек: Оптимизировать процессы и внедрить автоматизацию для сокращения издержек.

5.Улучшение логистики: Разработать оптимальные маршруты и улучшить координацию в логистике.

Повышение клиентского сервиса – внедрение предсборки, ускорение процессов сборки товаров.

Этапы проекта

1.Анализ текущих процессов: Начался сбор и анализ данных о текущих складских и логистических процессах компании.

2.Разработка и интеграция: Были разработаны необходимые доработки к системе 1С, включая модули для складского учета и логистики.

3.Обучение персонала: Проведено обучение сотрудников компании по новым процессам и системе 1С.

4.Тестирование и запуск: Произведено тестирование новой системы и внедрение в реальную деятельность.

5.Мониторинг и оптимизация: Реализована система мониторинга и анализа для постоянной оптимизации процессов.

Результаты

1.Точный учет запасов: Внедренная система позволила компании вести точный учет запасов и предсказывать потребности.

2.Снижение операционных издержек: Оптимизация процессов и автоматизация уменьшили издержки и улучшили эффективность.

3.Улучшенная логистика: Созданные оптимальные маршруты и система координации снизили риски задержек и ошибок в поставках.

Вывод

1.Проект по доработке складской и логистической системы в 1С успешно справился с проблемами, стоявшими перед компанией “Ермолино”, и принес значительные улучшения в управлении запасами, логистике и операционной эффективности. Компания теперь готова продолжать свою миссию создания экологичных и безопасных решений для автомобильной промышленности.

2.Стабильный, быстрый обмен, полностью отвечающий требования проекта – среднее время передачи пакета данных между системами – 8,5 секунд с момента создания/изменения объекта системы;

3.Внедрено адресное хранение товаров в ячейках;

4.Исключено виртуальное деление товара по направлениям деятельности, определения направления деятельности по движению товара происходит в процессе обмена;

5.Автоматизировано определение целевого склада хранения на основании связки Складская группа номенклатуры – Правила размещения товаров в процессе перемещений товаров внутри РЦ

6.Автоматизировано создание Расходных ордеров для увеличения скорости сборки заказов (предсборка);

7.Реализована и интегрирована в складские процессы подсистема возвратов товаров от клиентов, которая оптимизирована и серьезно упростила клиентский путь в процессе возврата товара с/без его физического получения на складе.

Проект по доработке складской и логистической системы в 1С успешно справился с проблемами, стоявшими перед компанией и принес значительные улучшения в управлении запасами, логистике и операционной эффективности. Компания теперь готова продолжать свою миссию создания экологичных и безопасных решений для автомобильной промышленности.